Introdução

No desenvolvimento de um processo licitatório ou mesmo em uma negociação direta envolvendo estruturas metálicas, é bastante comum que tanto o cliente ou o próprio fabricante avaliem ou apresentem propostas alternativas que visam a otimização de custos desta estrutura.

A apresentação de propostas de engenharia de valor ou mais conhecida entre os “metaleiros” como reengenharia ganha cada vez mais espaço e são ferramentas poderosas de ganho de competitividade para as empresas que atuam neste mercado.

Os itens passíveis de reengenharia variam muito em função das características e recursos da empresa participante do processo licitatório. Geralmente envolve o redimensionamento das estruturas metálicas, reavaliação dos carregamentos aplicados, troca ou substituição de perfis, metodologias de montagem alternativas bem como trocas de sistemas de proteção contra a corrosão.

No caso específico de sistemas de pintura, uma das alternativas possíveis é a troca do sistema de pintura líquida pelo sistema de pintura a pó.

Sempre que esta troca é proposta, surgem questionamentos quanto a equivalência entre estes sistemas e qual medida de comparação pode ser apresentada ao cliente como evidência da equivalência entre os sistemas.

Neste sentido, este artigo tem o objetivo de apresentar algumas metodologias desenvolvidas em parceria com fornecedores de tinta, e que servem como modelo de comparação entre os sistemas de pintura pó e líquida.

O que é um sistema de pintura eletrostática a pó

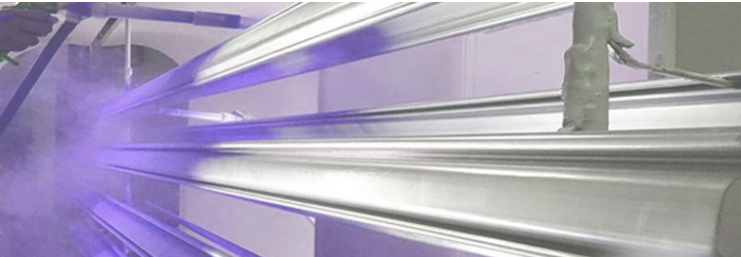

O sistema de pintura eletrostática a pó utiliza o conceito físico da atração e repulsão eletrostática, no qual cargas elétricas de mesmo sinal se repelem enquanto que cargas elétricas de sinal diferente se atraem.

Durante a aplicação do sistema de pintura tanto a tinta quanto o substrato são carregados eletricamente com cargas opostas.

No momento em que a tinta entra em contato com o substrato é atraída por este ocorrendo então a fixação da tinta.

Para finalizar o processo a peça pintada é colocada em forno onde ocorre a fusão do pó, e, por conseguinte a formação da película

Não foi fornecido texto alternativo para esta imagem

Comparativo entre Sistemas de pintura eletrostáticos a pó x sistemas líquidos.

Como qualquer sistema de pintura, o sistema eletrostático a pó apresenta vantagens e desvantagens quando comparado a um sistema com pintura líquida. Um comparativo com as principais vantagens e desvantagens entre os sistemas é apresentado abaixo:

Não foi fornecido texto alternativo para esta imagem

Sob o ponto de vista das propriedades mecânicas, as tintas a pó quando adequadamente curadas apresentam dureza elevada, boa resistência à abrasão e impacto.

Já com relação a proteção anticorrosiva, uma vez que respeitem o processo de cura adequado, as tintas a pó apresentam índices de impermeabilidade idênticos ou até superiores aos índices de uma tinta a líquida convencional.

Como comprovar a equivalência entre os sistemas a pó e liquido ?

A forma mais simples de medir a equivalência entre os sistemas de pintura, é, através da comparação direta entre normas, ou seja, a partir da classificação da corrosividade do ambiente e da durabilidade esperada definidos para um sistema de pintura (líquida ou pó), se encontra um sistema equivalente com o mesmo ambiente e mesma durabilidade.

No caso da tinta líquida, pode-se usar como norma de referência a norma ISO 12944 parte 5 a qual apresenta vários esquemas de pintura para vários ambientes de corrosividade assim como diversas durabilidades esperadas (low, médium, high e very high).

O item 5.5 da norma ISO 12944/1 apresenta o tempo médio de durabilidade para cada uma das classes descritas acima.

Não foi fornecido texto alternativo para esta imagem

Não foi fornecido texto alternativo para esta imagem

Uma vez que não existe uma norma ISO de tintas a pó equivalente à norma de tintas líquidas (ISO 12944), adota-se como referência, o Technology Guide 25 elaborado pela SSPC (Society for Protective Coatings) de 2019.

Importante ressaltar que em 2021 houve a fusão da SSPC e NACE internacional criando a AMPP (Association for Materials Protection and Performance).

Esta norma apresenta uma tabela com sistemas de tinta a pó já adequados para os mesmos ambientes de agressividade da ISO 12944, indicando diversos sistemas de pintura a pó, sua espessura e expectativa de durabilidade.

Não foi fornecido texto alternativo para esta imagem

De modo a ilustrar um exemplo prático de aplicação desta metodologia apresenta-se abaixo a comparação entre uma tinta líquida alquídica especificada para um ambiente C3 com uma durabilidade classificada como média.

A espessura mínima recomendada pela ISO 12944 é de 160 micrômetros. Já para o pó as opções disponíveis variam desde a aplicação de resinas pó poliéster puro, até a aplicação de dupla camada de pó com resinas epóxi e poliéster. A espessura mínima pode varia de 50 micrômetros até 150 micrômetros.( 1 mil= 25 micrômetros).

Não foi fornecido texto alternativo para esta imagem

Uma outra forma de medir esta equivalência se dá a partir da comparação de resultados de testes de laboratório

O conceito adotado neste caso é o de avaliar a durabilidade do sistema de pintura a partir das propriedades químicas e físicas da resina as quais podem ser avaliadas através de testes de envelhecimento feitos em laboratório.

Os principais parâmetros de interesse nestes testes são a performance do sistema à condensação bem como quanto à névoa salina.

Para alguns ambientes o teste de envelhecimento cíclico pode ser exigido.

A tabela 1 da ISO 12944/6 apresenta os testes requeridos bem como o tempo mínimo de realização do ensaio, para estruturas metálicas não imersas em água. Não foi fornecido texto alternativo para esta imagem

No caso da tinta a pó, as amostras são submetidas aos mesmos testes exigidos para as tintas líquidas.

Caso os resultados dos testes sejam satisfatórios é possível afirmar que a tinta a pó possui a mesma equivalência que uma tinta líquida.

Segundo a ISO 12944, a realização destes testes garante com uma alta probabilidade de acerto que o sistema de pintura apresenta a durabilidade necessária para o ambiente escolhido.

Vale a ressalva de que a própria norma alerta que mesmo que o grau de confiança dos testes seja elevado, não se pode garantir que a performance de laboratório será a mesma que a do campo pois existem uma série de fatores que influenciam no processo de degradação os quais não são possíveis de simular através de testes de envelhecimento no laboratório.